|

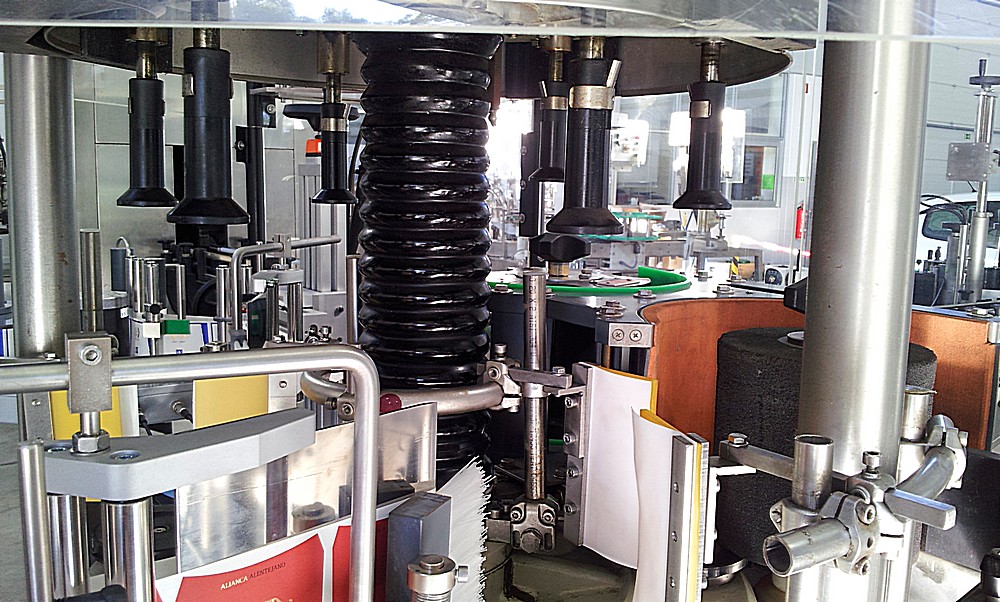

Quer possua uma nova e polida linha de produção, ou um conjunto aleatório de velhos equipamentos de enchimento e embalagem, há um tema importante, comum a ambas as situações, que deve ser sempre tido em linha de conta: a manutenção preventiva.

A manutenção preventiva é a única maneira de evitar a falhas críticas de produção e que irá permitir ajudar a evitar avarias futuras. A lubrificação das mesmas engrenagens todas as semanas pode por vezes parecer redundante, mas uma ação assim tão simples vai ajudar a garantir a longevidade do seu equipamento de embalagem e enchimento. Vale a pena frisar que muitas das tarefas de manutenção são repetitivas, tal como a lubrificação, sendo que estas podem ser facilmente agendadas e automatizadas. A criação e execução de um programa de manutenção preventiva é inicialmente moroso e de alguma complexidade, mas os ganhos começam logo após a implementação. Um bom ponto de partida, consiste em percorrer todos os actuais manuais das máquinas, revendo e registando as recomendações de manutenção programadas que são enumeradas nesses manuais. O passo a seguir poderá passar por contactar o fornecedor da máquina, simplesmente para se certificar de que todas as informações presentes no manual estão correntes e actualizadas. No caso de não encontrar qualquer manual, pode sempre ser feito um levantamento técnico para apurar os componentes de desgaste, e elaborar um plano de manutenção. Reúna todas as informações que puder e construa um dossier para cada máquina com todas as reparações programadas e revisões listadas, de uma forma muito clara para que os operadores percebam facilmente. Isto também irá ajudar o seu pessoal de manutenção a saber qual é a máquina que precisa de atenção e com que frequência precisa. Definir uma data específica, semanal ou mensal, para realizar uma manutenção programada é uma outra óptima maneira de garantir que o seu equipamento de embalagem e enchimento vai durar e funcionar exactamente como pretende. Convêm centralizar toda a informação num mapa de manutenções, a partir do qual se possa constituir uma agenda ou calendário que especifique quais as ações de manutenção preventiva a tomar, em que equipamentos, e com que frequência. Uma vez definidas, as tarefas de manutenção simples e regular podem ser delgadas ao pessoal interno. As tarefas de manutenção técnica mais complexas devem normalmente ser contratadas a serviços industrias especializados que irão cumprir com os requisitos de manutenção do fabricante e assegurar as garantias dos mesmos. Com décadas de experiência na criação e implementação de planos de manutenção industrial preventiva, a PTL já desenvolveu sistemas completos de manutenção para dezenas de produtores e está disponível para elaborar planos de manutenção para a sua empresa desde o levantamento até a implementação. Não descurar a manutenção preventiva, não só irá prolongar a vida útil das máquinas e rentabilizar mais o investimento inicial, mas também assegurar segurança e produtividade real na linha de enchimento, e em ultima instância, melhorar a qualidade do produto final. Os engarrafadores e produtores estão sob crescente pressão para reduzir os custos. Com novos produtos a serem constantemente introduzidos no mercado, torna-se difícil adquirir novos equipamentos para corresponder às exigências que estão sempre a mudar.

O investimento inicial para comprar novos equipamentos fazem com que os engarrafadores tenham muito cuidado na escolha do equipamento adequado ao preço certo, o que significa que muitas vezes a opção mais barata aparenta ser a única opção. No entanto, ao longo da vida desse equipamento pode acabar-se por gastar muito mais do que se gastaria numa alternativa à partida mais cara. As empresas hoje devem ter em conta a análise do custo do ciclo de vida (TCO - Total Cost of Ownership) do equipamento. O objectivo da análise TCO é de calcular os custos de uso do equipamento ao longo de toda a sua vida útil e não só no acto de compra e arranque. Para além do preço de compra, outras considerações de custo são: integração na linha de enchimento para não ter constrangimentos de produção, o desenvolvimento de modificações na linha de engarrafar, operação produtiva, manutenção, e suporte pós venda do equipamento. O baixo preço do equipamento pode parecer inicialmente atraente, mas pode ser excessivamente onerosa para operar durante a sua vida produtiva, ou sua vida útil pode mesmo acabar por ser extraordinariamente curta, tornando o equipamento de menor valor económico do que outras alternativas, a médio e longo prazo. A técnica de análise TCO permite ao comprador ver além da simples custo de aquisição de um equipamento e avaliar o impacto económico de longo prazo. Uma análise TCO permite racionalizar a compra de equipamentos através de um processo de selecção com base nos custos totais ao invés de ter em conta apenas o preço de compra inicial. Custos de aquisição são amplamente utilizados como os critérios primários (e, por vezes os únicos) para seleccionar os equipamentos. Este critério simples é fácil de usar, mas muitas vezes resulta em más decisões financeiras a longo prazo. Os custos de aquisição contam apenas uma parte da história - a manutenção de equipamentos conta para uma parte substancial do resto. A falha do equipamento crítico de enchimento e as quebras de produção criam muitas vezes custos bem mais significativos do que os custos de aquisição e de manutenção em conjunto. A Patrick Thompson Lda oferece à mais de 60 anos serviços de consultoria técnica no desenho de linhas de enchimento novas, na recuperação e actualização de máquinas usadas e na optimização de linhas de engarrafamento existentes. O sistema global de supervisão de enchimento, proposto por Gruppo Bertolaso, ganha o prémio “New Technology”. O preenchimento de supervisão global proposto por Gruppo Bertolaso fornece ao cliente as soluções e software tecnológicos mais inovadores que permitem optimizar o processo de enchimento, aumentar a iteração, agilizar os procedimentos e o tempo de intervenção para assistência e aprimorar a gestão dos documentos do cliente também.

O Gruppo Bertolaso inovou não apenas o conceito de máquinas, mas também a estrutura da empresa, a fim de colocar o cliente numa posição central, e de permitir um relacionamento mais estreito, durante a vida útil prolongada da máquina. |

Receba por EmailMantenha-se a par dos últimos desenvolvimentos no sector de enchimento e rotulagem alimentar.

Categorias

All

|

Equipamento |

Serviços |

Produtos |

Links |

Comercial |

TécnicoTravessa do Lendal 316-336

Zona Industrial dos Terços Canelas 4410-236 VILA NOVA DE GAIA Tel.: +351 223 706 867 |

NovidadesMantenha-se a par dos últimos desenvolvimentos no sector de enchimento e engarrafamento de vinhos, azeites e alimentares.

|

©2023 Patrick Thompson Lda. | Política de Privacidade | Política de Qualidade

RSS Feed

RSS Feed